製作過程の一例を簡単に紹介いたします。

(当工房我流ですので参考程度に見てください)

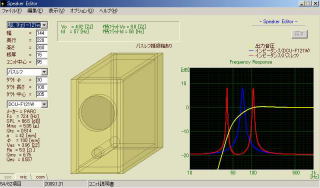

パークオーディオ DCU-F121W用 桜、チェリー無垢材BOX

|

|

エンクロージャー設計支援ソフト[sped]を活用して設計する。

|

|

材料の調達

今回の物は端材を使用。

サイド板:アメリカンチェリー

その他:山桜

オーダーの場合希望種類の板材は材木屋、製材所、銘木店と実際現物を確認し購入します。

荒材購入時は鉋をかけて見なければ分からない欠点(反り、ヒビ、節、入り皮、腐れ、シラタ、色ムラ)等ありますので多めに入手します。

荒材は希望厚さの物を入手するのが難しく無い場合は厚板を別途製材所で割ってもらいます。

|

|

荒材を自動鉋盤にて厚さを決める。

(最大幅 500mm)

IIDA製の中古自動鉋ですが、板材厚さ設定がコンマ単位でデジタル表示設定できますの便利です。

次に板取をします。

|

|

パネルソーで大きめにカット。

(最大直線カット長さ2500mm)

箱組みの基本はそりの関係で外側に木裏をもっていきますが、中には木表に反らないものもありますので、カット後シーズニングして反り確認後どちらの面を外に出すか決めます。 |

|

必要な時には手押し鉋にて直角だしして基準面を作る。

(最大幅 150mm 、300mm)

今回の物は厚さ15mmなのでパス。 |

|

横引き盤及び昇降盤で正確に寸法カット。

|

|

ボール盤

自在錐でユニットの穴あけ

コアドリルで端子穴あけ

フォスナービットでダクト取付け穴あけ

木工錐にて鬼目穴あけ

横引き盤及び昇降盤

サネ溝加工

サネ部材加工

トリマー

音道逃げ加工(治具使用)

バッフルユニット落し込みザグリ加工

加工後 鬼目ナット組込み |

|

仮組み |

|

木工ボンド(タイトボンド)とハタガネ使用して本組み。

柔らかい材料の場合は当て木をしないとハタガネ痕付きますし、均一に締め付けできません。今回は当て木無しです。

タイトボンドを購入している販売店詳細はこちら

オリジナルタイプを使用していますが速乾タイプで作業時間:5分なので、のんびり組み立てていると動かなくなります。

乾燥後天板、座板を取り付ける面の微妙な段差を鉋、サンドペーパーで仕上げる。 |

|

天板、座板の溝をガイド付きトリマーで溝を掘る。

今回の物幅5mm、深さ5.5mm |

|

天板、座板にも同様にトリマーにて溝を掘る。(幅5mm 深さ5.25mm)

サネ部材用意。5mm×10mm

仮組みして確認。

溝深さに対してサネ部材がピッタリでなく0.5mmぐらい隙間をあけボンドニゲを作る。 |

|

木工ボンド(タイトボンド)にて組立て後平面3トンプレスにて圧縮接着。

はみ出しボンドは丁重にティッシュor指で

木口側に付着しない様に取り除く。

濡れ雑巾とかで拭き取るとボンドが導管に入り込み着色する場合色が着かないことがありますので注意。 |

|

乾燥後ベルトサンダーにて外形粗仕上げ。 |

|

ハンドサンダーにて100番〜240番で仕上げる。 |

|

SUクリアー多用途ボンドにてダクトを接合後ダクト圧着治具(自作)で取り付け。

SUクリアー多用途ボンドの紹介

店舗家具の組立て時ポリ合板との接合に使っているボンドで、接着強度が強いわりには弾力があり重宝しているお勧めの接着剤の一つです。

SUクリアー多用途ボンド詳細はこちら

|

|

ダクト支えブロックを座板とダクトの間に接着。(ダクト共振止め) |

|

各角をトリマーでR面取りをする。

終端欠け注意。

ダクト出口R加工。

|

|

接合の継ぎ目に底目地加工をトリマーで加工する。

この加工は経年変化で無垢材が伸縮の為継ぎ目に微妙な段差が発生する可能性があります。

加工無しでは面一部分を触ると段差が気になる事があります。

この段差を気にならない様に継ぎ目に細い溝を彫り飾りとして加工します。

|

|

水ぶきして毛羽立ちを強制的に浮き上がらせます。

乾燥後300番程度のサンドペーパーにてハンドで細かい所まで仕上げます。

乾拭きしゴミ汚れをとりエアーブローしてホコリ取り除きます。

|

|

箱の完成状態です。

外観に簡単にオイルフィニッシュして完成としてもいいと思いますが、このBOXはウレタン塗装仕上げとします。 |

|

サンデングシーラーを2回塗装し、乾燥後300番程度のサンドペーパーで研磨します。

研磨粉をエアーブロー、布等で完全に取り除きます。

サンデングシーラー詳細

ワシン:ポリウレックス エコV-310(2液)

スプレーガン塗装 |

|

ウレタン塗装を2回吹きつけ塗装し400番のサンドペーパーで仕上げる。

最終薄めの濃度にして最終仕上げをする。

ウレタン塗料詳細

ワシン:ポリウレクス フラットクリアー

エコ549-5 (半艶)(2液) |

|

とりあえずBOX完成ですが、サンデングのペーパー傷が微妙に残っていると所があり、再度サンデイングして再塗装しする予定。

簡単に紹介いたしましたが、実際はもっと

細かい作業があります。

合板類BOXは木工ボンドのみのいも付けでも無垢材ほど動きませんが、集成材を含め無垢材(特に広葉樹)はいも付けのみだと1年後には-----。(経験済み)

釘、ビス、内部隅木等動きを止める方法もあります。 |

|

底面にインシュレーターを取り付ける。

底面の板を浮かせることで底面の板も振動し低域の量感がアップします。

|

|

吸音材の貼り付け。

ユニット開口部に口を近づけプオー、ピョウオー、プププ、パパパ、ペペペとか箱の中に叫んでみる。

変な反響音が定在波なのでこれが少なくなるよう吸音材を箱内に取り付ける。

今回は背面とサイド面の一部に張りつけます。

張り付けしようとする所に木工ボンドを塗る。 |

|

吸音材を貼り付ける。 |

|

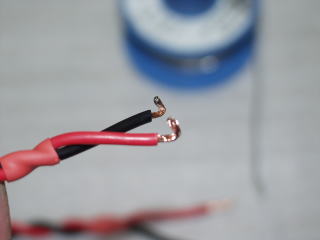

ターミナルに内部ケーブルを半田付けする。

ケーブルの被覆をむき先端部に軽く予備ハンダし写真のように折り曲げる。

ターミナルの端子の穴に挿入し折り曲げをつぶす。 |

|

半田付けをする。

プラス、マイナスを間違えないように。

半田の量は控えめにハンダが完全にリード線、端子に流れ込むように。

半田量はリード線の形が判るように。

|

|

ターミナルをボックスに取り付け。 |

|

ユニット取り付け

ユニットにパッキンを取り付ける。

今回はパッキンなし。

ファストン端子をユニットに差し込む。

入りにくい場合は無理やり挿入しようとすると端子折れの原因になりますので注意

写真のようにユニット端子部をラジペンで固定し挿入時途中から硬くなる場合挿入方向の力をかけながら左右揺さぶっているとスコーンと奥まで入り込みます。

|

|

完成です。

これより試聴しながらエージングします。 |

|

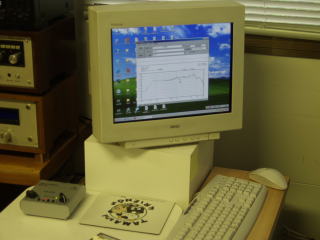

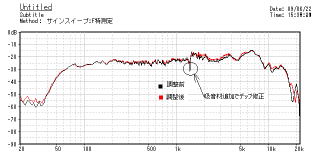

簡易特性検査を必要に応じ実施。

|

|

今回の測定では1.3khzぐらいにデップがあり原因解析してみます。 |

|

吸音材の調整で1.3khzのデップは取れました。 |